–†–µ–±–Њ–ї–ї–Є–љ–≥

–†–µ–±–Њ–ї–ї–Є–љ–≥ вАУ —Н—В–Њ –њ—А–Њ—Ж–µ—Б—Б –≤–Њ—Б—Б—В–∞–љ–Њ–≤–ї–µ–љ–Є—П —И–∞—А–Є–Ї–Њ–≤—Л—Е –≤—Л–≤–Њ–і–Њ–≤ —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л—Е BGA-–Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤. –І—В–Њ –≤–Ї–ї—О—З–∞–µ—В –і–∞–љ–љ—Л–є –њ—А–Њ—Ж–µ—Б—Б, –Ї–∞–Ї–Є–µ —Н—В–∞–њ—Л —Б—Г—Й–µ—Б—В–≤—Г—О—В –Є –і–ї—П —З–µ–≥–Њ вАУ—А–∞—Б—Б–Љ–Њ—В—А–Є–Љ –њ–Њ–і—А–Њ–±–љ–Њ—Б—В–Є –≤ —Б—В–∞—В—М–µ –Њ—В –Х.–Т. –ѓ–Ї–Њ–≤–ї–µ–≤–∞, –≤–µ–і—Г—Й–µ–≥–Њ –Є–љ–ґ–µ–љ–µ—А–∞-—В–µ—Е–љ–Њ–ї–Њ–≥–∞ —Б–±–Њ—А–Њ—З–љ–Њ-–Љ–Њ–љ—В–∞–ґ–љ–Њ–≥–Њ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –Ю–Ю–Ю ¬Ђ–Ґ–µ—Е–љ–Њ—В–µ—Е¬ї.

–Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ –њ—А–Њ—Ж–µ—Б—Б—Л —А–µ–±–Њ–ї–ї–Є–љ–≥–∞ –Љ–Њ–ґ–љ–Њ —А–∞–Ј–і–µ–ї–Є—В—М –љ–∞ –і–≤–µ –±–Њ–ї—М—И–Є–µ –≥—А—Г–њ–њ—Л: —Б –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ–Љ –≥–Њ—В–Њ–≤—Л—Е —И–∞—А–Є–Ї–Њ–≤ –Є —Б –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ–Љ –њ–∞—П–ї—М–љ–Њ–є –њ–∞—Б—В—Л. –Ш—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ –≥–Њ—В–Њ–≤—Л—Е —И–∞—А–Є–Ї–Њ–≤ –њ–Њ–Ј–≤–Њ–ї—П–µ—В –Є–Ј–±–µ–ґ–∞—В—М –њ—А–Њ–±–ї–µ–Љ —Б –љ–µ–њ–ї–Њ—В–љ—Л–Љ –њ—А–Є–ї–µ–≥–∞–љ–Є–µ–Љ —В—А–∞—Д–∞—А–µ—В–∞ –Є –љ–µ—А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ—Б—В—М—О —Г—Б–Є–ї–Є—П –љ–∞ —А–∞–Ї–µ–ї–µ –њ—А–Є –љ–∞–љ–µ—Б–µ–љ–Є–Є –њ–∞—Б—В—Л. –Я—А–Њ—Ж–µ—Б—Б —Б –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ —И–∞—А–Є–Ї–Њ–≤ —В—А–µ–±—Г–µ—В –±–Њ–ї—М—И–µ–є –∞–Ї–Ї—Г—А–∞—В–љ–Њ—Б—В–Є –Є —В—А—Г–і–Њ–µ–Љ–Ї–Њ—Б—В–Є —Б —В–Њ—З–Ї–Є –Ј—А–µ–љ–Є—П –љ–µ–і–Њ–њ—Г—Й–µ–љ–Є—П –њ—А–Њ–њ—Г—Б–Ї–Њ–≤.

–Т–љ–µ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –њ—А–Є–Љ–µ–љ—П–µ–Љ–Њ–≥–Њ –Љ–µ—В–Њ–і–∞, –≤—Б–µ –њ–Њ–і–≥–Њ—В–Њ–≤–Є—В–µ–ї—М–љ—Л–µ –Є –Ј–∞–Ї–ї—О—З–Є—В–µ–ї—М–љ—Л–µ –Њ–њ–µ—А–∞—Ж–Є–Є –Њ–і–Є–љ–∞–Ї–Њ–≤—Л:

- –Я—А–µ–і–≤–∞—А–Є—В–µ–ї—М–љ–∞—П —Б—Г—И–Ї–∞ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞

- –Я–Њ–і–≥–Њ—В–Њ–≤–Ї–∞ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞

- –§–ї—О—Б–Њ–≤–∞–љ–Є–µ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞

- –°–Њ–≤–Љ–µ—Й–µ–љ–Є–µ —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ–≥–Њ —В—А–∞—Д–∞—А–µ—В–∞ –љ–∞ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–µ, —Г–Ї–ї–∞–і–Ї–∞ —И–∞—А–Є–Ї–Њ–≤/–љ–∞–љ–µ—Б–µ–љ–Є–µ –њ–∞—Б—В—Л

- –Ю–њ–ї–∞–≤–ї–µ–љ–Є–µ, –Њ—З–Є—Б—В–Ї–∞, —Б—Г—И–Ї–∞

- –Ъ–Њ–љ—В—А–Њ–ї—М –Ї–∞—З–µ—Б—В–≤–∞

–Я—А–µ–і–≤–∞—А–Є—В–µ–ї—М–љ–∞—П —Б—Г—И–Ї–∞ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞

–Ф–∞–љ–љ–∞—П –њ—А–Њ—Ж–µ–і—Г—А–∞ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В —Г–≤–µ—А–µ–љ–љ–Њ—Б—В—М –≤ —В–Њ–Љ, —З—В–Њ –љ–µ –≤–Њ–Ј–љ–Є–Ї–љ–µ—В —Н—Д—Д–µ–Ї—В–∞ ¬Ђ–њ–Њ–њ–Ї–Њ—А–љ–∞¬ї –≤ –њ—А–Њ—Ж–µ—Б—Б–µ —А–µ–±–Њ–ї–ї–Є–љ–≥–∞ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞ –Є –Є—Б–Ї–ї—О—З–∞–µ—В –љ–∞–ї–Є—З–Є–µ –≤–ї–∞–ґ–љ–Њ—Б—В–Є –љ–∞ –і–∞–ї—М–љ–µ–є—И–Є–є –њ–µ—А–Є–Њ–і –≤—А–µ–Љ–µ–љ–Є –њ–∞–є–Ї–Є.

–Я–Њ–і–≥–Њ—В–Њ–≤–Ї–∞ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞

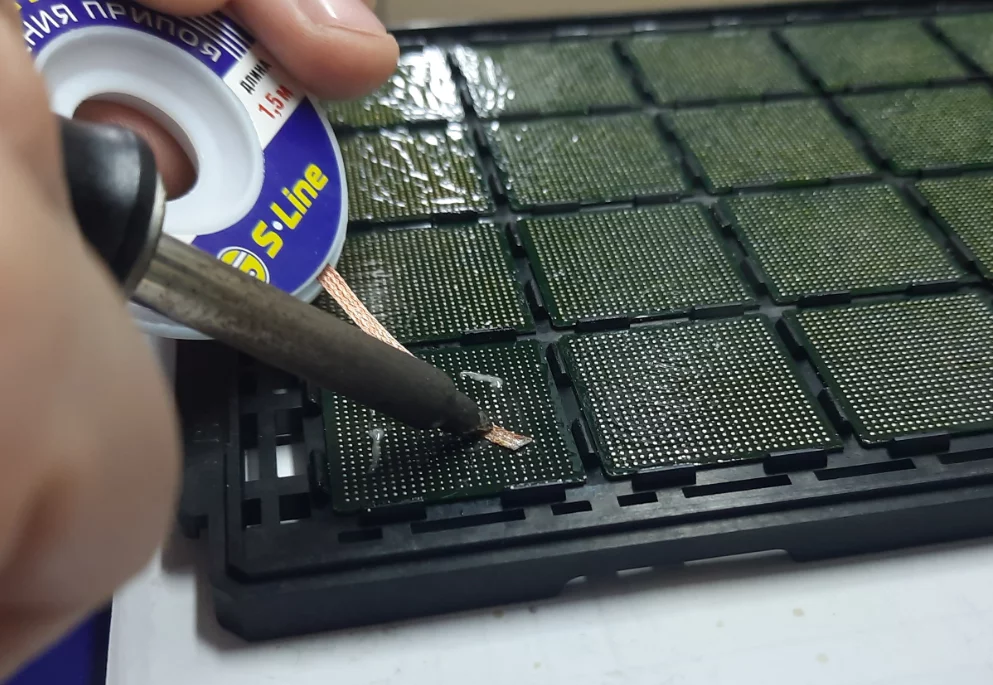

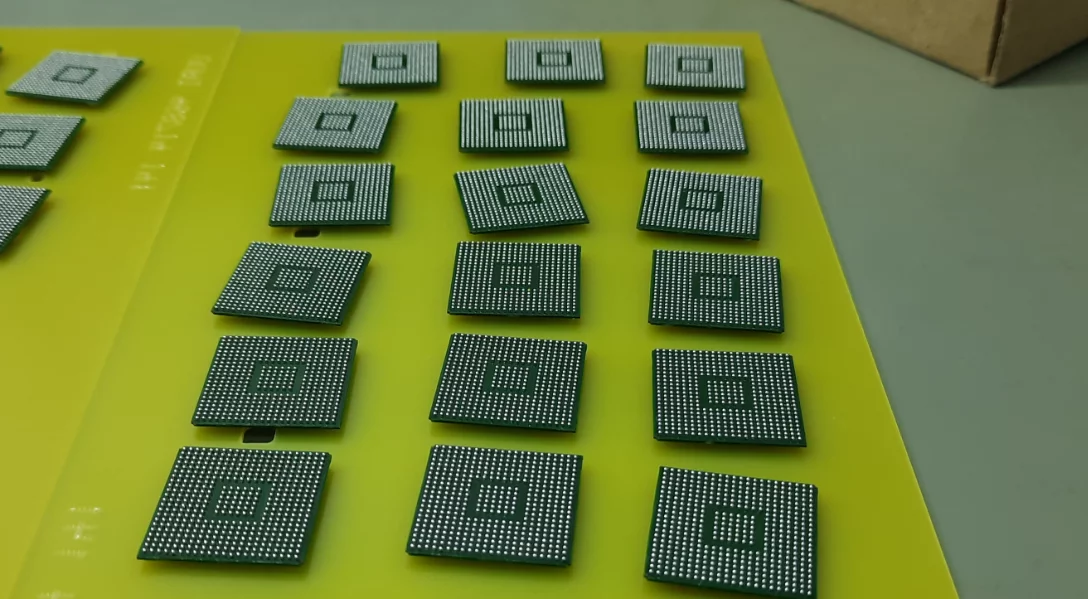

–Я—А–Њ—Ж–µ–і—Г—А–∞ –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є –Љ–Є–Ї—А–Њ—Б—Е–µ–Љ—Л –Ї –њ–Њ—Б–ї–µ–і—Г—О—Й–µ–Љ—Г —А–µ–±–Њ–ї–ї–Є–љ–≥—Г –Ј–∞–Ї–ї—О—З–∞–µ—В—Б—П –≤ —Г–і–∞–ї–µ–љ–Є–Є —Б—В–∞—А—Л—Е –Є–ї–Є –±–µ—Б—Б–≤–Є–љ—Ж–Њ–≤—Л—Е –≤—Л–≤–Њ–і–Њ–≤ —Б –Ї–Њ–љ—В–∞–Ї—В–љ—Л—Е –њ–ї–Њ—Й–∞–і–Њ–Ї –Ї–Њ—А–њ—Г—Б–∞ BGA-–Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞. –Ш–љ–Њ–≥–і–∞ –і–∞–љ–љ–∞—П –Њ–њ–µ—А–∞—Ж–Є—П, –њ–Њ –∞–љ–∞–ї–Њ–≥–Є–Є —Б —А–µ–±–Њ–ї–ї–Є–љ–≥–Њ–Љ, –љ–∞–Ј—Л–≤–∞–µ—В—Б—П –і–µ–±–Њ–ї–ї–Є–љ–≥–Њ–Љ (debolling).

–Т —Б–ї—Г—З–∞–µ –њ—А–Є–Љ–µ–љ–µ–љ–Є—П –њ–∞—П–ї—М–љ–Є–Ї–∞ –Є –њ–ї–µ—В–µ–љ–Ї–Є –њ–Њ—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ—Б—В—М –і–µ–є—Б—В–≤–Є–є —Б–ї–µ–і—Г—О—Й–∞—П:

- –љ–∞–љ–µ—Б–µ–љ–Є–µ —Д–ї—О—Б–∞ –љ–∞ –≤—Л–≤–Њ–і—Л;

- –љ–∞–Ї–ї–∞–і—Л–≤–∞–љ–Є–µ –њ–ї–µ—В–µ–љ–Ї–Є –љ–∞ —Д–ї—О—Б–Њ–≤–∞–љ–љ—Г—О –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞, –њ—А–Њ–≥—А–µ–≤–∞–љ–Є–µ —Б –њ–ї–Њ—Б–Ї–Є–Љ –љ–∞–Ї–Њ–љ–µ—З–љ–Є–Ї–Њ–Љ –њ–∞—П–ї—М–љ–Є–Ї–∞ –і–Њ –њ–Њ–ї–љ–Њ–≥–Њ —А–∞—Б–њ–ї–∞–≤–ї–µ–љ–Є—П –Є —Г–і–∞–ї–µ–љ–Є—П –Њ—Б—В–∞—В–Ї–Њ–≤ –њ—А–Є–њ–Њ—П. –°–ї–µ–і—Г–µ—В –Є–Ј–±–µ–≥–∞—В—М —Б–Є–ї—М–љ–Њ–≥–Њ –љ–∞–ґ–Є–Љ–∞ –љ–∞ –Ї–Њ–љ—В–∞–Ї—В–љ—Л–µ –њ–ї–Њ—Й–∞–і–Ї–Є –≤–Њ –Є–Ј–±–µ–ґ–∞–љ–Є–µ –Є—Е –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є—Е –њ–Њ–≤—А–µ–ґ–і–µ–љ–Є–є –Є–ї–Є –њ–Њ–≤—А–µ–ґ–і–µ–љ–Є—П –Ї–Њ—А–њ—Г—Б–∞ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞ ;

- –њ–Њ–ї–љ–Њ–µ —Г–і–∞–ї–µ–љ–Є–µ –њ—А–Є–њ–Њ—П –њ—Г—В–µ–Љ –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П –њ–ї–µ—В–µ–љ–Ї–Є –њ–Њ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞

- –Њ–Ї–Њ–љ—З–∞—В–µ–ї—М–љ–Њ–µ –Њ—З–Є—Й–µ–љ–Є–µ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞ —Б –њ–Њ–Љ–Њ—Й—М—О —З–Є—Б—В–Њ–є –њ–ї–µ—В–µ–љ–Ї–Є.

–Ф–∞–ї–µ–µ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –Њ—З–Є—Б—В–Ї–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞ –Њ—В –Њ—Б—В–∞—В–Ї–Њ–≤ —Д–ї—О—Б–∞ –љ–µ –Њ—Б—В–∞–≤–ї—П—О—Й–µ–є –≤–Њ–ї–Њ–Ї–Њ–љ —Б–∞–ї—Д–µ—В–Ї–Њ–є, —Б–Љ–Њ—З–µ–љ–љ–Њ–є –≤ –Є–Ј–Њ–њ—А–Њ–њ–Є–ї–Њ–≤–Њ–Љ —Б–њ–Є—А—В–µ. –І–µ–Љ –±—Л—Б—В—А–µ–µ –њ–Њ—Б–ї–µ –Ј–∞–≤–µ—А—И–µ–љ–Є—П –њ—А–Њ—Ж–µ—Б—Б–∞ –±—Г–і–µ—В –њ—А–Њ–Є–Ј–≤–µ–і–µ–љ–∞ —В–∞–Ї–∞—П –Њ—З–Є—Б—В–Ї–∞, —В–µ–Љ –ї–µ–≥—З–µ –±—Г–і–µ—В –Є–Ј–±–∞–≤–Є—В—М—Б—П –Њ—В –Њ—Б—В–∞—В–Ї–Њ–≤ —Д–ї—О—Б–∞.

–§–ї—О—Б–Њ–≤–∞–љ–Є–µ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞

–Ю—З–Є—Й–µ–љ–љ—Л–є –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В –њ–µ—А–µ–і –љ–∞–љ–µ—Б–µ–љ–Є–µ–Љ —Д–ї—О—Б–∞ –Њ—Б–Љ–∞—В—А–Є–≤–∞–µ—В—Б—П –њ–Њ–і –Љ–Є–Ї—А–Њ—Б–Ї–Њ–њ–Њ–Љ –љ–∞ –њ—А–µ–і–Љ–µ—В –≤—Л—П–≤–ї–µ–љ–Є—П –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є–є –љ–∞ –Ї–Њ–љ—В–∞–Ї—В–љ—Л—Е –њ–ї–Њ—Й–∞–і–Ї–∞—Е. –§–ї—О—Б –љ–∞–љ–Њ—Б–Є—В—Б—П –љ–∞ –љ–Є–ґ–љ—О—О —Б—В–Њ—А–Њ–љ—Г –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞ —Б –њ–Њ–Љ–Њ—Й—М—О —И–њ—А–Є—Ж–∞ –Є –і–∞–ї–µ–µ —А–∞—Б–њ—А–µ–і–µ–ї—П–µ—В—Б—П –∞–љ—В–Є—Б—В–∞—В–Є—З–µ—Б–Ї–Њ–є —Й–µ—В–Њ—З–Ї–Њ–є –њ–Њ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є. –≠—В–Њ –њ–Њ–і–≥–Њ—В–∞–≤–ї–Є–≤–∞–µ—В –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Ї–Њ–љ—В–∞–Ї—В–љ—Л—Е –њ–ї–Њ—Й–∞–і–Њ–Ї –Є –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ–µ —Б–Љ–∞—З–Є–≤–∞–љ–Є–µ –≤ –њ—А–Њ—Ж–µ—Б—Б–µ –Њ–њ–ї–∞–≤–ї–µ–љ–Є—П —И–∞—А–Є–Ї–Њ–≤.

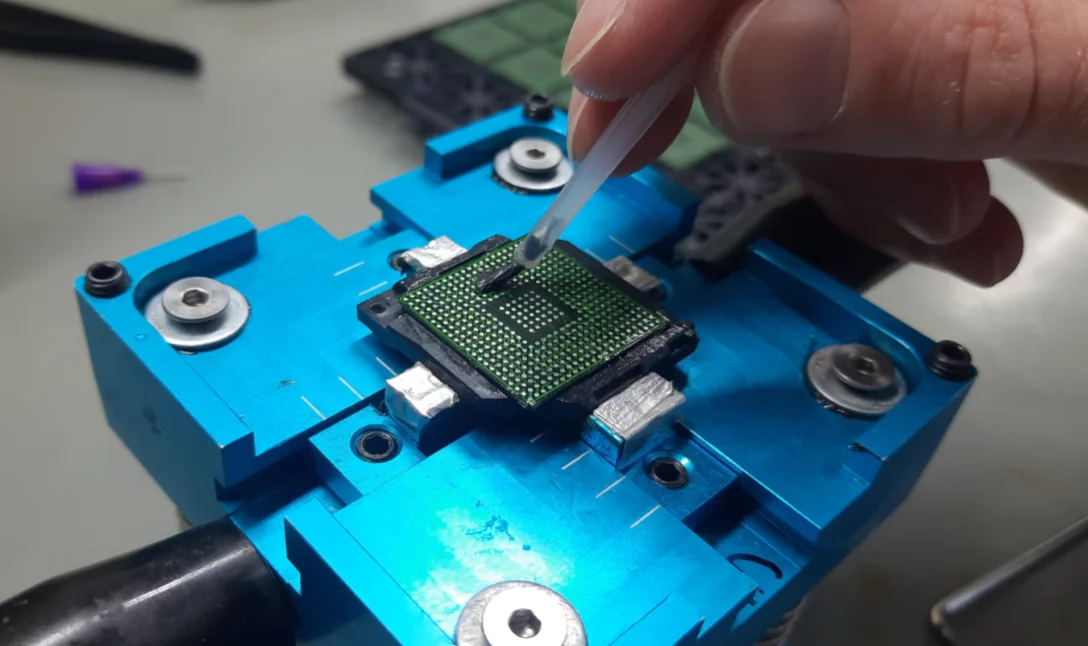

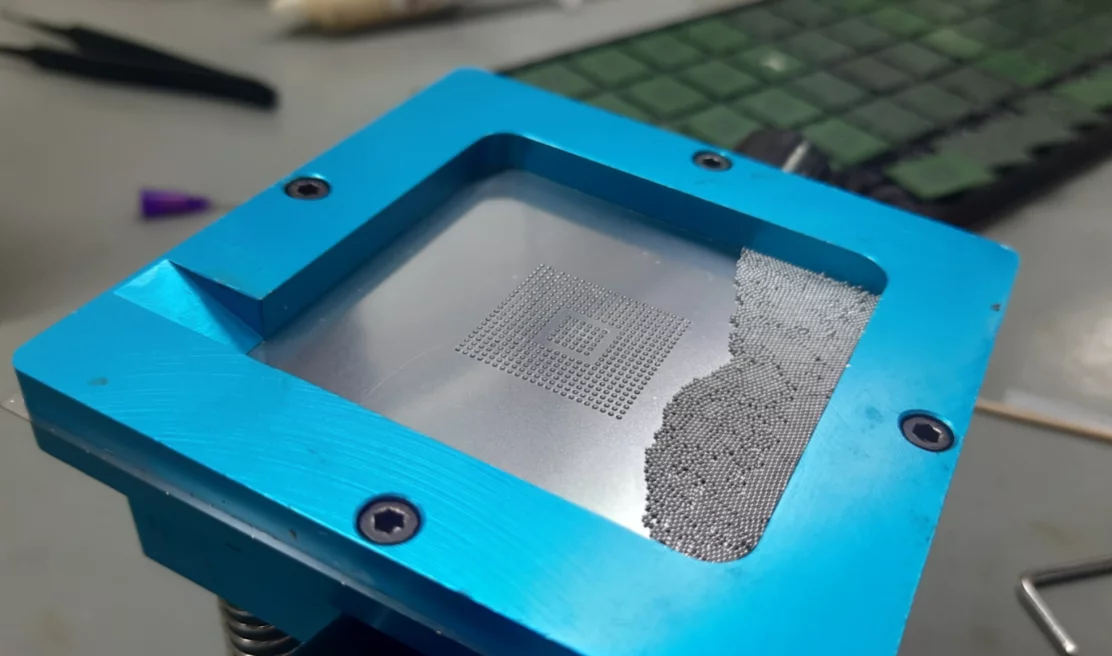

–°–Њ–≤–Љ–µ—Й–µ–љ–Є–µ —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ–≥–Њ —В—А–∞—Д–∞—А–µ—В–∞. –£–Ї–ї–∞–і–Ї–∞ —И–∞—А–Є–Ї–Њ–≤/–љ–∞–љ–µ—Б–µ–љ–Є–µ –њ–∞—Б—В—Л

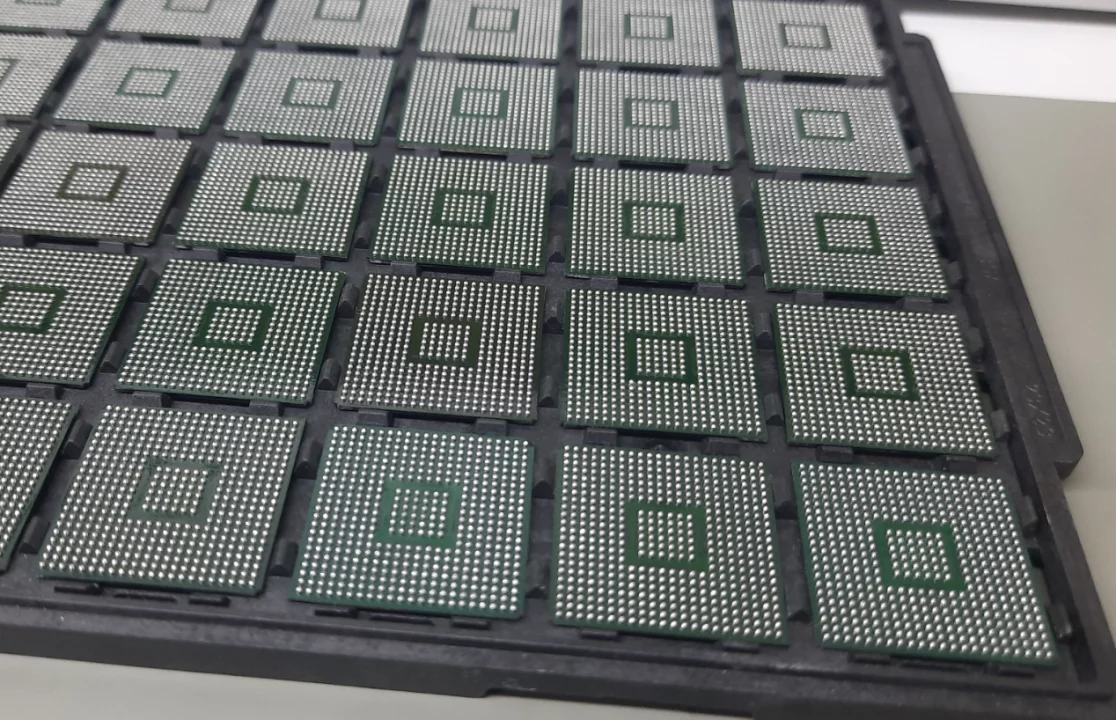

–Ф–ї—П —А–µ–±–Њ–ї–ї–Є–љ–≥–∞ –Є—Б–њ–Њ–ї—М–Ј—Г—О—В—Б—П —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–µ —Б—В–∞–ї—М–љ—Л–µ BGA —В—А–∞—Д–∞—А–µ—В—Л —Б –Њ—В–≤–µ—А—Б—В–Є—П–Љ–Є. –І–µ—А–µ–Ј —Н—В–Є —В—А–∞—Д–∞—А–µ—В—Л –Љ–Њ–ґ–љ–Њ –љ–∞–љ–Њ—Б–Є—В—М –њ–∞—П–ї—М–љ—Г—О –њ–∞—Б—В—Г –Є–ї–Є —В–Њ—З–љ–Њ —А–∞—Б–њ—А–µ–і–µ–ї—П—В—М —И–∞—А–Є–Ї–Є. –Я—А–Є –Ј–∞–њ–Њ–ї–љ–µ–љ–Є–Є –∞–њ–µ—А—В—Г—А —В—А–∞—Д–∞—А–µ—В–∞ —И–∞—А–Є–Ї–∞–Љ–Є, –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —Г–±–µ–і–Є—В—М—Б—П, —З—В–Њ –љ–∞ –Ї–∞–ґ–і–Њ–є –Ї–Њ–љ—В–∞–Ї—В–љ–Њ–є –њ–ї–Њ—Й–∞–і–Ї–µ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞ —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ —И–∞—А–Є–Ї–Њ–≤—Л–є –≤—Л–≤–Њ–і. –Я—А–Є –љ–∞–љ–µ—Б–µ–љ–Є–Є –њ–∞—Б—В—Л вАУ —З—В–Њ –≤—Б–µ –∞–њ–µ—А—В—Г—А—Л –Ј–∞–њ–Њ–ї–љ–µ–љ—Л –њ–∞—Б—В–Њ–є. –Я–∞—П–ї—М–љ–∞—П –њ–∞—Б—В–∞ –љ–∞–љ–Њ—Б–Є—В—Б—П –љ–∞ —В—А–∞—Д–∞—А–µ—В —Б –њ–Њ–Љ–Њ—Й—М—О —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ–≥–Њ —И–њ–∞—В–µ–ї—П (—А–∞–Ї–µ–ї—П). –Т–∞–ґ–љ–Њ, —З—В–Њ–±—Л —В—А–∞—Д–∞—А–µ—В –њ—А–Є —Н—В–Њ–Љ –њ–ї–Њ—В–љ–Њ –њ—А–Є–ї–µ–≥–∞–ї –Ї –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Ї–Њ—А–њ—Г—Б–∞. –Ф–ї—П –Ј–∞–Ї—А–µ–њ–ї–µ–љ–Є—П —В—А–∞—Д–∞—А–µ—В–∞ –љ–∞ –Ї–Њ—А–њ—Г—Б–µ –Є—Б–њ–Њ–ї—М–Ј—Г—О—В—Б—П —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–µ –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–µ –њ—А–Є—Б–њ–Њ—Б–Њ–±–ї–µ–љ–Є—П вАФ —Д–Є–Ї—Б–∞—В–Њ—А—Л.

–Ю–њ–ї–∞–≤–ї–µ–љ–Є–µ

–Ф–∞–ї–µ–µ –Ї–Њ—А–њ—Г—Б BGA-–Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞ c —Г–ї–Њ–ґ–µ–љ–љ—Л–Љ–Є —И–∞—А–Є–Ї–∞–Љ–Є –њ–Њ–Љ–µ—Й–∞–µ—В—Б—П –≤ –њ–µ—З—М –Њ–њ–ї–∞–≤–ї–µ–љ–Є—П. –Я–Њ—Б–ї–µ –Њ–њ–ї–∞–≤–ї–µ–љ–Є—П —Б–ї–µ–і—Г–µ—В –і–Њ–ґ–і–∞—В—М—Б—П –њ–Њ–ї–љ–Њ–≥–Њ –Њ—Е–ї–∞–ґ–і–µ–љ–Є—П –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞. –Ю–љ–Њ –і–Њ–ї–ґ–љ–Њ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В—М –њ—А–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ –Њ–Ї—А—Г–ґ–∞—О—Й–µ–є —Б—А–µ–і—Л, –њ—А–Є–љ—Г–і–Є—В–µ–ї—М–љ–Њ–µ –Њ—Е–ї–∞–ґ–і–µ–љ–Є–µ –љ–µ –і–Њ–њ—Г—Б–Ї–∞–µ—В—Б—П.

–Ю—З–Є—Б—В–Ї–∞. –°—Г—И–Ї–∞.

–Ф–∞–ї–µ–µ –Ї–Њ—А–њ—Г—Б BGA-–Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞ –≤—Л–љ–Є–Љ–∞–µ—В—Б—П –Є–Ј —Д–Є–Ї—Б–∞—В–Њ—А–∞. –Ґ—А–∞—Д–∞—А–µ—В –Є BGA –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В –Њ—З–Є—Й–∞–µ—В—Б—П –Њ—В –Њ—Б—В–∞—В–Ї–Њ–≤ —Д–ї—О—Б–∞ —Б –њ–Њ–Љ–Њ—Й—М—О –Њ—В–Љ—Л–≤–Њ—З–љ–Њ–є –ґ–Є–і–Ї–Њ—Б—В–Є –Є–ї–Є —Б–њ–Є—А—В–∞. –Я–µ—А–µ–і –њ–∞–є–Ї–Њ–є –љ–∞ –њ–µ—З–∞—В–љ—Г—О –њ–ї–∞—В—Г BGA –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В —Б–ї–µ–і—Г–µ—В –њ—А–Њ—Б—Г—И–Є—В—М —Б–Њ–≥–ї–∞—Б–љ–Њ –Ї–ї–∞—Б—Б—Г –≤–ї–∞–≥–Њ—З—Г–≤—Б—В–≤–Є—В–µ–ї—М–љ–Њ—Б—В–Є MSL.

–Ъ–Њ–љ—В—А–Њ–ї—М –Ї–∞—З–µ—Б—В–≤–∞

–І–Є—Б—В–Њ—В–∞ –Њ—В–Љ—Л–≤–Ї–Є –Є –Ї–∞—З–µ—Б—В–≤–Њ —А–µ–±–Њ–ї–ї–Є–љ–≥–∞ –і–∞–ї–µ–µ –њ—А–Њ–≤–µ—А—П–µ—В—Б—П –љ–∞ –Љ–Є–Ї—А–Њ—Б–Ї–Њ–њ–µ. –Э–µ –і–Њ–њ—Г—Б–Ї–∞–µ—В—Б—П –љ–∞–ї–Є—З–Є–µ –њ–Њ—Б—В–Њ—А–Њ–љ–љ–Є—Е –≤–Ї–ї—О—З–µ–љ–Є–є, –Њ—Б—В–∞—В–Ї–Њ–≤ —Д–ї—О—Б–∞ –Є —Б–Љ–µ—Й–µ–љ–Є–µ —И–∞—А–Є–Ї–Њ–≤—Л—Е –≤—Л–≤–Њ–і–Њ–≤.